2. lecke

Ipar 4.0-ás megoldások

Az Ipar 4.0 elnevezés a negyedik ipari forradalomra utal, amely az informatika és az automatizálás egyre szorosabb összefonódását, és ezen keresztül a gyártási módszerek, folyamatok alapvető megváltozását hozza el. Az Ipar 4.0 hatásait már most is tapasztalhatjuk:

- az okos eszközök,

- az okos gépek

- és az okos otthonok világa is megérkezett.

A negyedik ipari forradalommal új lehetőséget kapunk arra, hogy életünket, munkánkat jobbá és hatékonyabbá tehessük, illetve még jobb szolgáltatásokat vehessünk igénybe. Tulajdonképpen nemcsak az ipar robbanásszerű fejlődéséről van szó, hanem a teljes gazdaság digitalizációjáról, amely az egész társadalmat átfogja.

Ez eddig a reklámszöveg, de a gyakorlati praktikumokra fordítva a szót, az Ipar 4.0 célja hatékonyabbá tenni a gyártást, azaz jelentősen megnövelni egy gyártó vállalat versenyképességét:

- hatékonyabbá válnak a folyamatok, pl. megvalósul a termékkövetés a gyártás során;

- az intelligens automata vagy félautomata rendszerekkel csökkenthető az emberi munkától való függőség;

- csökken a selejtek száma;

- nő a termékek minősége;

- az alkalmazottak motiváltabbak lesznek, és nő a teljesítményük;

- rövid távon is költséget lehet megtakarítani (pl. rezsi, karbantartás, alapanyag).

- Összességében jelentősen megnövekedik a termelékenység!

Ennek egyik alapvető része a tervezési és gyártási folyamatok optimalizálása, melynek fő célja a veszteségek minimalizálása. Ebben elsőként az adatgyűjtés és adatelemzés egy eddig teljesen új szintre emelése a legfontosabb!

Egy Ipar 4.0 rendszer bevezetésekor SCADA (adatgyűjtő) rendszerekre épülő alkalmazások, szenzorok (pl. IoT) és optimalizációs modulok kerülnek bevezetésre. Ezek a termelésből objektív módon gyűjtött adatok elemzésén és feldolgozásán alapulnak, fejlett automatizáltságú intelligens termelésirányítási és döntéstámogató rendszerrel.

Preszkriptív karbantartás

Az üzleti intelligencia a leíró (deszkriptív) diagrammokkal kezdődik, majd az előrejelző (prediktív) üzenetek a mesterséges intelligencia jelen szintjét képviselik, de a jövő egyértelműen az, hogy a BI meg is mondja, hogy mit kell csináljunk, ami már a mesterséges intelligencia preszkriptív szintjét jelenti.

Egy gépgyártó ügyfelünknél jelentős számú régebbi, még nem digitalizált gyártógép van, de a tulajdonos-ügyvezető megbízott bennünket azzal, hogy ezekből is nyerjünk ki adatokat, amelyeket fel tud használni monitorozásra, preventív előrejelzésekre.

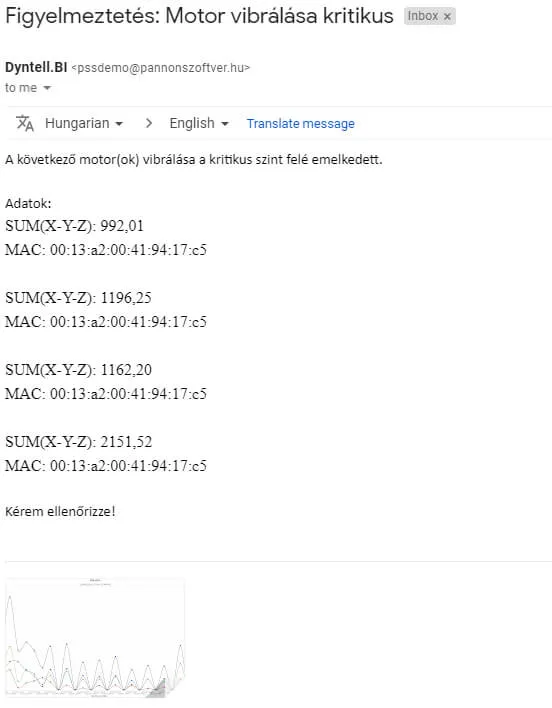

Ehhez a Dyntell felszerelt különböző szenzorokat a gépek motorjaira és mozgó alkatrészeire, amelyek ebben az esetben gyártási darabszámot, vibrációt és hőmérsékletet rögzítenek az adatbázisba. A szenzorokról jövő mintázatokat elemezve egyértelműen kimutatható bármilyen rendellenesség, mint például motor túlmelegedés, átlagostól eltérő vibráció, de még a dolgozói figyelmetlenség is.

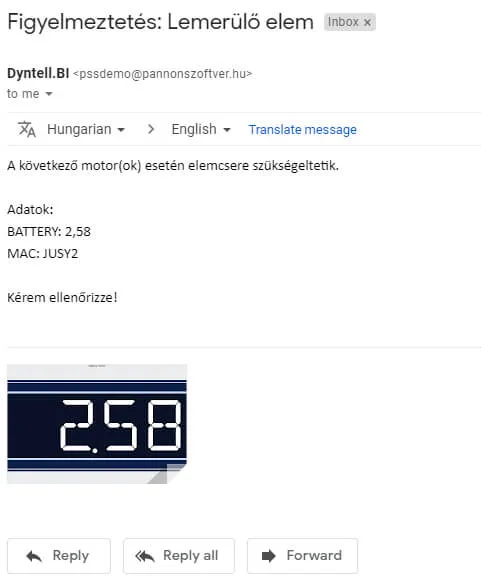

Az adatok feldolgozását a BI-ban riasztásokkal is támogatjuk, amelyek a nap bármely pontjában képesek küldeni tájékoztató emaileket, ha valamilyen határértéket túllépnek a gépek, de preventív előrejelzések segítségével ki lehet mutatni az időszakos karbantartás szükségességét is.

Nézzünk meg néhány példát jelenleg is aktívan üzemelő riasztásra, dashboardra (műszerfalra).

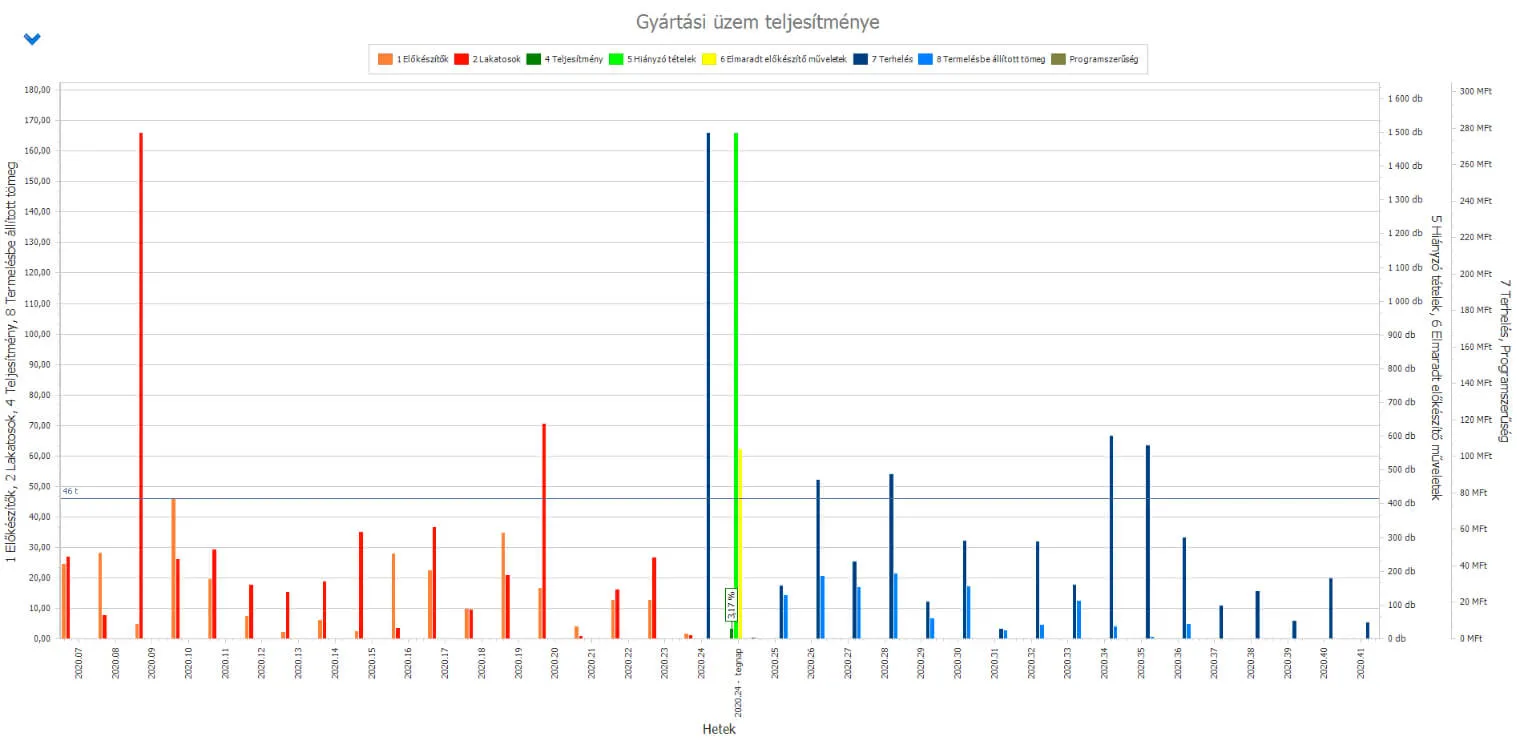

Gyártás terv / tény összehasonlítások, eltérések vizsgálata

Az egyik fröccsöntő vállalat ügyfelünk a Jászságban már közel 10 éve használja a Dyntell Bi rendszert, de a tulajdonos állítása szerint akkor nőtt meg drasztikusan a BI használhatósága, amikor a gyártásban egy félautomata lejelentő rendszerrel gyakorlatilag nullára csökkentettük az emberi hibázás lehetőségét. Ha helyesek a lejelentett adatok, akkor egyszerre ellenőrizhetővé válnak a műveletidő normák és alapanyag normák az egyes késztermékeknél, és gyakran egészen meglepő eltérések jönnek a több éve általánosan elfogadott értékekhez képest.

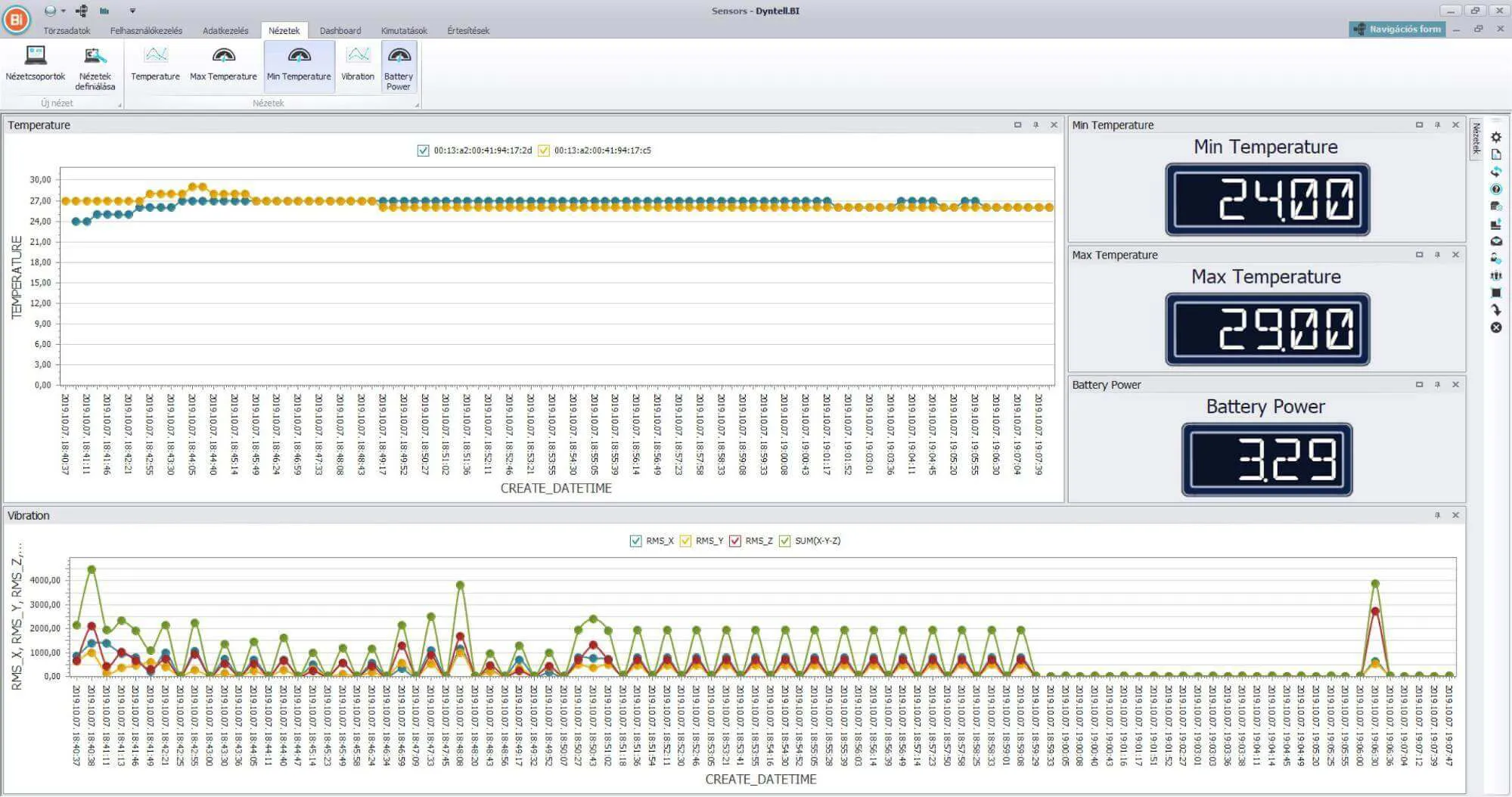

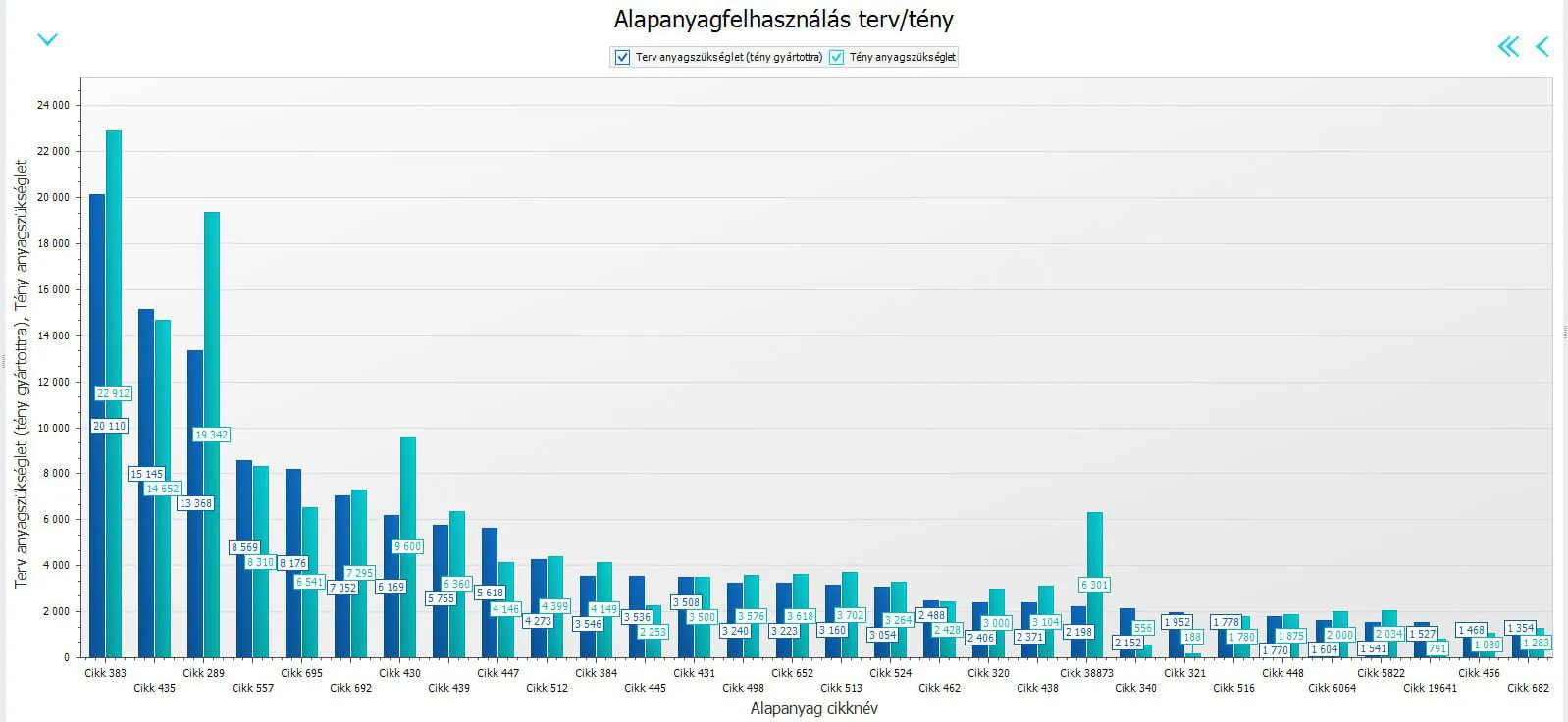

Ha a normák beálltak, akkor már nagyon könnyen és egyszerűen deríthetjük ki, melyik termékkel vagy éppen melyik aktuális gyártással, forrásjegyzékkel van esetleg probléma. A BI kiszámolja, hogy a legyártott késztermék mennyiségéhez forrásjegyzék alapján mennyi alapanyag szükséges, és ez hogyan alakult a valóságban.

Egy másik ügyfél igénye az volt, hogy érzetre több alapanyag fogy, mint késztermék elkészül, így ezt monitorozni akarta. Ehhez készítettük az alábbi táblázatot. Gyártásonként, alapanyagonként látjuk a kiadott mennyiséget, és a forrásjegyzék alapján a késztermék alapanyag szükségletét. Pirossal vannak kiemelve azok a sorok, ahol többletkiadás keletkezett.

Az alábbi két BI nézeten különböző formában (pivot táblán és grafikonon) válnak elemezhetővé a tényadatok a tervadatokhoz képest.

A helyzetet csak bonyolítja, ha figyelembe vesszük a pénzügyi vonatkozásokat is. Gyakran látom ügyfeleknél, hogy a fontos vevőknek jóval hamarabb legyártják a megrendeléseiket, ezzel áll a termékekben a pénzük, vagyis alapanyag és munka. Ez még akkor is probléma, ha bőven van alapanyag a raktárban és bőven van kapacitás, hiszen ha gondosan tervezek, akkor nem kell felesleges erőforrásokat tartanom. A terv-tény ilyen szemléletű elemzése felnyitja a tulajdonos szemét, és szinte automatikusan követi egy grafikus gyártástervező rendszer bevezetése, ami viszont csak akkor működik, ha a gyártás elég jól szervezett – de ez már a Cégvezetés 2.0 témaköre.

Gépkihasználtság figyelése

Gyártó cégeknél elengedhetetlen az optimális gyártási terv meghatározása mind humánerőforrás, mind gyártógépek oldaláról. Nagyon fontos, hogy folyamatosan lássuk, melyik gép üzemel és melyik áll, illetve a későbbi elemzésekhez kulcsfontosságú, hogy lássuk a leállás okát (hiba, tervezett karbantartás, beállítás stb.). Viszonylag egyszerűen kiépíthető egy olyan rendszer a gyártó gépekre, ami ezt folyamatosan monitorozza.

Az alábbi dashboardon a kapacitástervezési hatékonyság növelés volt a célja az ügyfélnek, ahol a bal oldalon egy gauge típusú nézetet láthatunk, amely egyszerűen mutatja gépenként a foglalt órákat a limitekhez képest. Laikusként is látható, hogy nem optimális a foglalás a gépeken. Preventív jelleggel ez is mutatja, hogy azok a gépek, amelyek maximum kihasználtság mellett dolgoznak, valószínűleg hamarabb mennek majd tönkre. A jobb oldali diagramon ugyanezt az adatot látjuk egy másik aspektusban. Itt:

- időszaki,

- heti,

- napi,

- gépcsoport,

- gépi lefúrási szintek jelennek meg.

A tervező kollégák ezzel részletesen a mélyére tudnak ásni az adatoknak, ha épp erre van szükség.

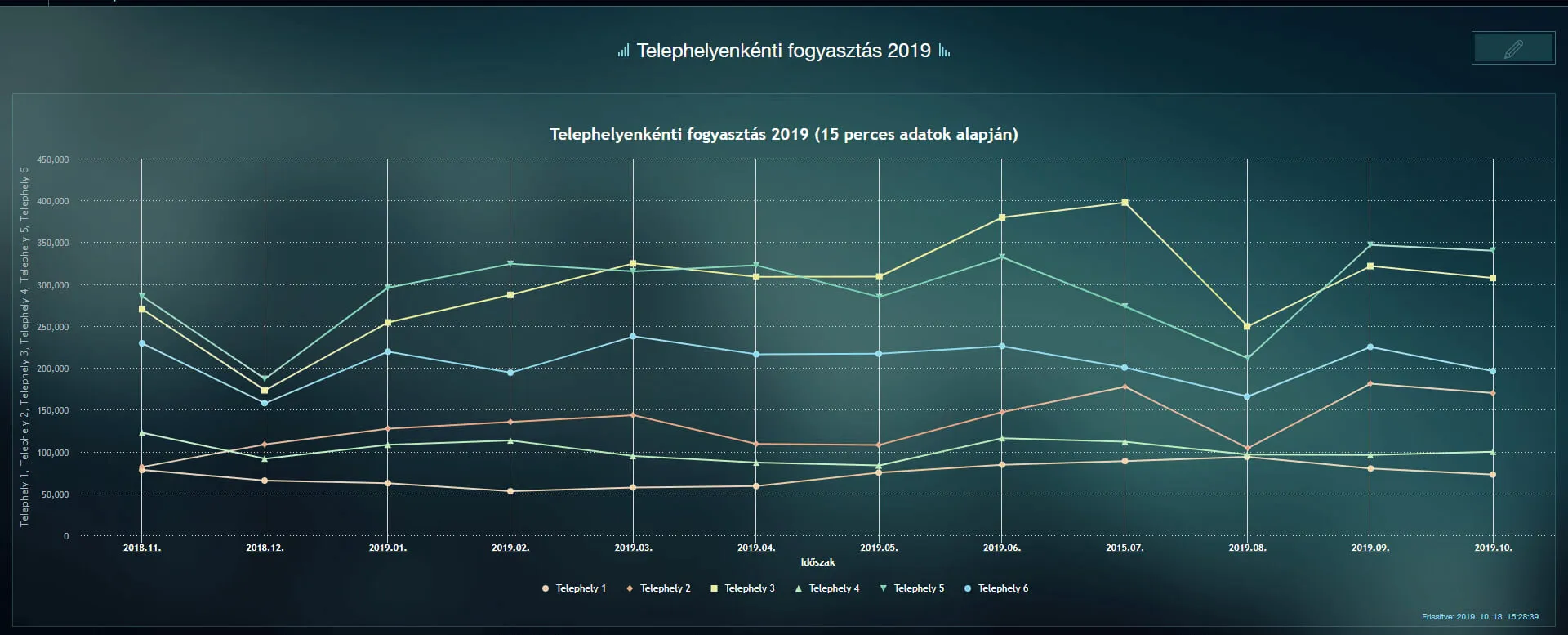

Áramfogyasztás monitorozása egy fémöntödében

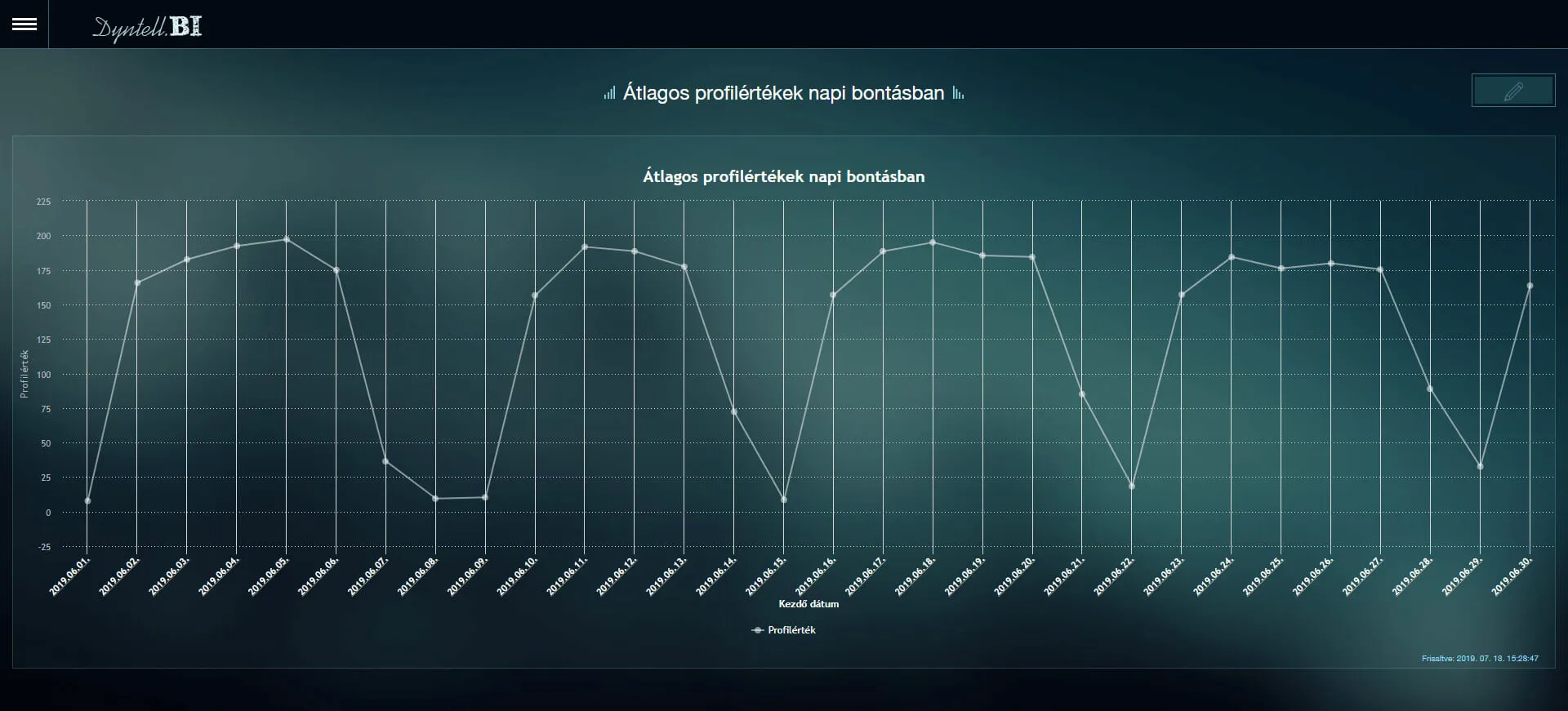

Egy olyan cégnél, ahol az éves áramfogyasztás 10 milliókban mérhető, nagyon fontos szerepe lehet az áramfogyasztás monitorozásának, a fogyasztási mintázatok felismerésének, és az ettől való eltérés esetén a riasztásnak. Az alábbi ábrán például jól látható a heti ciklus az áramfogyasztásban.

Ha például a fogyasztás pillanatnyi értéke meghalad egy plafont (amit az energiabróker gondosan a szerződésünkbe ír), akár néhány óra alatt elbukhatjuk több hónapos áramköltségünket, hiszen itt már jelentősen növelt árral fogja a bróker számlázni a fogyasztásunkat.

Egy jobb BI képes arra, hogy a mintázatokat és a trendet figyelve még időben riassza az energetikust, hogy a fogyasztás várhatóan át fogja lépni a kritikus értéket, aki néhány fogyasztó lekapcsolásával meg tudja akadályozni, hogy a fogyasztás átüsse a plafont.

Munkaerőhiány, avagy hogyan érjünk el magas termelékenységet olyan dolgozókkal, akik éppen a rendelkezésünkre állnak?

Bár az automatizálás kulcsfontosságú, a gyártás teljes automatizációja gyakran szükségtelen, és a túlzott robotizálás nem feltétlenül növeli a termelékenységet, ráadásul nagyon drága. A mérvadó Bloomberg magazin szerzője, Rafaela Lindeberg szerint épp, hogy nem látható korreláció a termelékenység hatékonysága és a robotok száma között! Sőt, 20 évvel ezelőtt jelentősen nagyobb volt a produktivitás az USA gyáraiban, pedig a robotok száma időközben hétszeresére nőtt.

A gépgyártás, fémipari gyártás dolgozóinak motiválásával kapcsolatban alapvetően a megfelelő középvezetői réteg hiányával van a gond, de ez nem olyan egyszerűen megoldható probléma egy munkaerőhiánnyal sújtott régióban. Nagyon sok munkaadó ütközik abba a korlátba, hogy a munkaerőhiányos piacon, ha nem tud felvenni elegendő embert, akkor a rosszul dolgozó, demotiválatlan embert nem tudja kirúgni.

Ahogy korábban olvashatott róla, a legegyszerűbb megoldás erre a “Big Brother üzemmód”, amikor megfigyeljük a dolgozókat, vagy legalábbis azt az érzetet keltjük bennük.

A dolgozói kontroll szent grálja az a Dyntell slágertermék, ami a mesterséges intelligencia technológia segítségével elemzi a már meglévő kamerák képét és figyelmeztetést küld ha a dolgozó nem jó helyen van. Az ERP-ben lévő gyártási megrendelésekből tudjuk, hogy melyik gépnél kinek-mikor-mit kell gyártania, és ha az illető az adott időben nincs a gép r sugarú környezetében, akkor a BI alertet (figyelmeztető email) küld a műszakvezetőnek (mindezt detektálni tudja a rendszerünk az alap telepített kamerák képeiből).

Egy 3 műszakban dolgozó ügyfelünknél egy megbízható vizsgálat kimutatta, hogy az éjszakai műszakban a dolgozók átlagosan a munkaidejük felénél is kevesebb termelő munkát végeznek. Ezért persze a teljes bérüket kell kifizetni + éjszakai pótlékot! A náluk bevezetett “Big Brother megoldásunk” az éjszakai műszak teljesítményét majdnem megháromszorozta, de a legkülönfélébb iparágakban is csodákra képes.

De nappal se jobb a helyzet: egy dunántúli vállalatnál a CNC gépek működési idejéhez kötötték a dolgozók munkabérét. A forgácsoló reggel bement, bekapcsolta a gépet, az orsó forgott, és a rendszer észlelte, hogy elkezdett dolgozni, majd kiment az ebédlőbe, megreggelizett, megbeszélte a tegnapi meccs eredményét a kollégákkal. És ez csak két példa volt, de tudjuk, hogy a rendszer sokféleképpen kijátszható, amin a megfelelő méréssel és motiválással tudunk segíteni.

A dolgozók motivációjának az egyik módja, hogy meghatározzuk, hol vannak, mit csinálnak, ez alapján következtetünk, hogy mennyit dolgoztak, majd ezeket figyelembe véve kapják a bérüket – ezt mi “Big Brother” módszernek nevezzük.

Dolgozók megfigyelése – “Big Brother”

A valós idejű beltéri helymeghatározás segítségével pontosan nyomon lehet követni:

- a dolgozók,

- a targoncák,

- egyéb járművek,

- az operátorok,

- a gyártóládák,

- illetve termékek pontos helyzetét.

A gyűjtött adatok segítségével egy elemzés után optimalizálhatjuk azok mozgását, és azonosíthatjuk munkafolyamataink szűk keresztmetszetét.

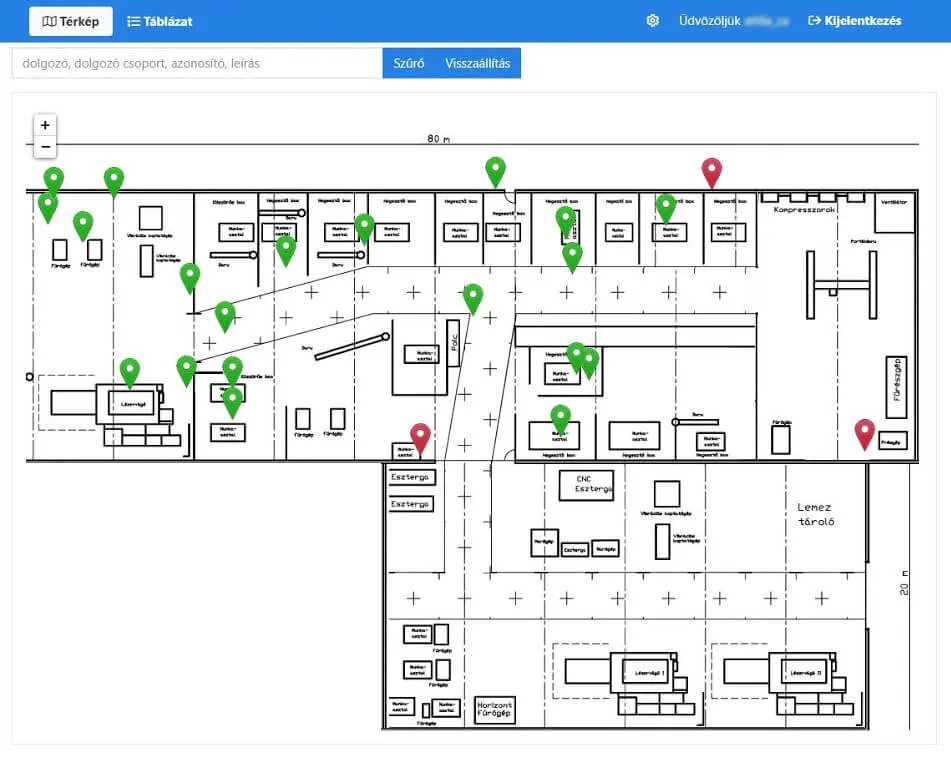

Az épületen belüli nyomon követésre a Dyntell által javasolt módszer a rádiófrekvenciás helymeghatározás. Ennél a rendszernél egy jeladó adott időközönként kisugározza magából az egyedi azonosítóját, amit az egymástól 20-30 méterre rögzített vevők érzékelnek. Az érzékelőkbe érkező jelek időeltérése és információtartalma a szerverbe jut, ahol azok tárolásra kerülnek. Ennek eredményeként lehet megadni az adott jeladó pontos koordinátáit 2 dimenzióban (vagy opcionálisan 3 dimenzióban).

A rádiófrekvencián alapuló helymeghatározó rendszer segítségével megbízhatóan és nagy pontossággal ~0,5m belül meghatározható a pozíció. A rendszer ideális időbeli felbontása 30 másodperc. Ha nem szükséges ilyen pontosság, akkor más technológiák is alkalmazhatók, illetve ha nagyobb a hibatűrés, akkor akár a már meglévő kamerarendszer élőképének feldolgozásával is nyerhetünk ki digitalizált adatokat az üzemi dolgozók viselkedéséről.

A valós idejű beltéri helymeghatározás segít tárgyak, emberek, járművek épületen belüli helyzetének a meghatározásában. A lokalizálni kívánt személyt, tárgyat, eszközt vezeték nélküli jeladókkal látjuk el, amelyek jeleit a fixen kihelyezett vevőegységek érzékelik.

A rendszer járulékos előnyei

Logisztika

A teljes targonca flotta mozgását lehet mérni és elemezni, melyből vezetői információk gyűjthetők a járművek kihasználtságára vonatkozóan. Akár gyorsasági vagy gyorsulási határérték átlépése is ellenőrizhető. Egy új feladat kiosztásakor figyelembe vehető, hogy mely jármű van a legközelebb, így az útvonalak optimalizálásával költségcsökkentés érhető el.

Gyártás

A megoldás követhetővé teszi a gyártási folyamat legtöbb részletét. Láthatóvá válhat például, hogy melyik termék éppen hol található, vagy mely munkafázisnál tart. Ebből kikövetkeztethető a készre jelentés várható időpontja, így hatékonyabban szervezhető nem csak a kiszállítás, de a gyártásütemezés is. Ennek köszönhetően órára pontosan ígérhetjük meg a külső/belső megrendelőknek, hogy a megrendelésük mikor lesz kész.

Munkavédelem

A rendszer beállítható úgy, hogy ha a jeladót viselő egy bizonyos távolságnál közelebb kerül egy munkagéphez, akkor annak vezetője vészjelzést kap. Kritikus technológiáknál (pl. extrém hőterhelés, egyéb károsanyag-kibocsátás) a rendszer segítségével pontosan követhető a dolgozók tartózkodási helye, ezek alapján figyelmeztetni lehet őket. Raktárban, gyártó csarnokokban kiegészítő védelemként funkcionálhat a targonca-targonca balesetek megelőzésében, a kritikus közelség előrejelzése révén.

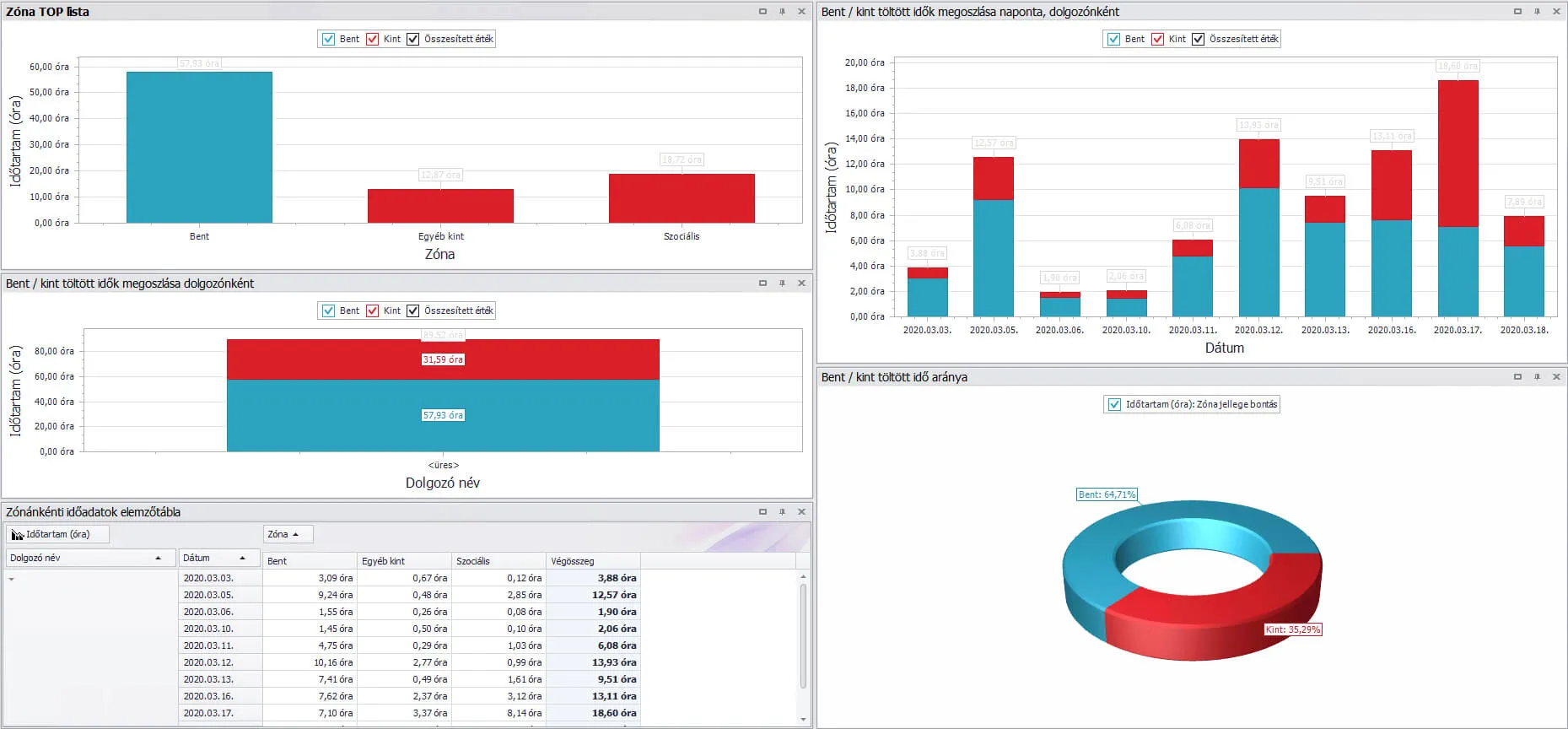

Az alábbi dashboardon egy beltéri nyomon követést használó ügyfelünk különböző szempontok alapján megjelenített adatai láthatók a munkahely gépeinek kihasználtságára vonatkozóan, így monitorozható a zónák kihasználtsága, és ebből kifolyólag a munkavállaló aktív munkavégzéssel töltött ideje is. A helymeghatározás alapján tudjuk, hogy az adott dolgozó éppen hol tartózkodik, és az ERP adataiból látszik, éppen hol “kellene tartózkodnia”. A két adat összevetéséből viszonylag objektív kép kapható arról az időről, amit a dolgozó valóban a termeléssel tölt.

Mindemellett kimutatható akár az is, hogy adott dolgozó mennyi időt tartózkodott az udvaron, a szociális helyiségekben és az üzemben. A dashboard segítségével dolgozónként, napi és összesített formában is lehetőség van az eredményesség vizsgálatára.

Csoportos teljesítménybér rendszer

De hogyan lehetne motiválni a gyártó üzemben dolgozókat? A Cégvezetés 4.0 tanfolyamból megtanulhattuk, hogy a megoldás természetesen erre is a kontrolling. A probléma talán a brigádban termelő cégeknél a legmegfoghatatlanabb, ahol egy adott dolgozó outputja nem, csak a csoport kimeneti értéke mérhető – mert mindenki részfeladatokat csinál.

Szóval sok gyártó cégnél a megoldás a csoportos prémiumrendszer kialakítása, ami nehezebben kiépíthető, de hosszabb távon is tartható motivációt tud biztosítani.

Idézzük ehhez vissza a korábbi tanfolyam 7. leckéjének anyagát.

Hosszú és kitartó szervezéssel, valamint elemzéssel kiépíthető egy olyan csoportos teljesítménybér-rendszer, ahol a brigád által termelt hozzáadott érték (a normához képest) kimutatható, és az egyes brigádok egy üzemi kijelzőn tudják ezt követni (pirosban, sárgában vagy zöldben vannak).

Munkavállaló értékelő rendszer: pontrendszer van mögötte – az alapján, hogy a dolgozó milyen nagyságú projektben vesz részt, és mennyit dolgozik benne, pontokat kapnak. Ez a pontkiosztás többkörös és többrétű. Az egész alapján kijön egy pontszám, aminek segítségével a dolgozók egymással összehasonlíthatóvá válnak.

A motiváció szent grálja szerintem az, amikor a tulajdonosok/vezetők hajlandók abból a profitból visszaosztani a dolgozóknak, amit ők megtermeltek. A nagy kérdés mindig az, hogy ki hogyan járul hozzá a profithoz, és mi legyen a visszaosztás alapja. Ennek a kialakítását nevezzük mi csoportos teljesítménybér rendszernek, ami nemcsak a gyártóüzemi dolgozókra alakítható ki, hanem kiterjeszthető:

- üzletkötőkre,

- a tervezésen dolgozókra,

- sőt a beszerzőkre is,

viszont a rendszer kialakítása mindig elmélyült munkát igényel a kontrolling szakértőinkkel együttműködésben.

Ha a rendszer feláll, akkor csoda történik: a szorgalmas dolgozók oda fognak menni a lustább kollégáikhoz, és megkérdezik tőlük, miben segíthetnek nekik (és nem csak azt 🙂 ), mert az ő pénzük tőlük is függ – ez a tapasztalataink szerint hosszútávú és fenntartható termelékenységnövekedést biztosít. Egy élelmiszeripari berendezéseket gyártó ügyfelünknél egy év se kellett hozzá, és a dolgozók “kiutálták” a gyengén teljesítő munkástársaik 20%-át, a termelékenység pedig a második évben 86,3%-kal nőtt a bevezetést megelőző bázisévhez képest.

A legnagyobb katarzis mégis az volt nekem, amikor az egyik délalföldi bútorgyártó cég ügyvezetője mesélte, hogy a lakatosüzemben sétálva – ahol már a brigádok nagy része a csoportos teljesítménybér rendszerben dolgozott – az egyik – még a rendszerbe be nem vont – brigádvezető rosszallóan szólította meg:

“Zoli, mikó szervező má mög minköt is?”

Nézzük meg mindezt a gyakorlatban.

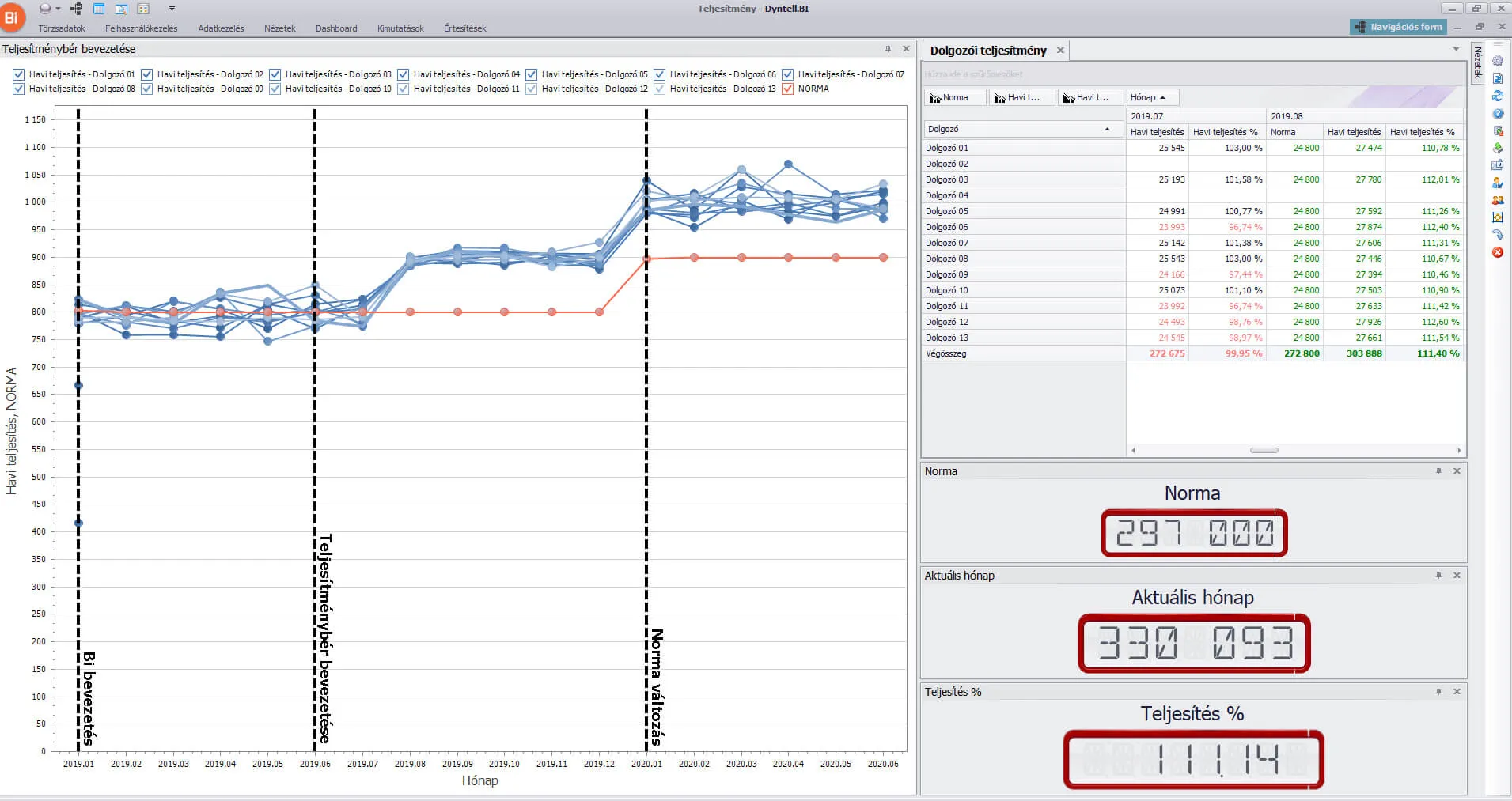

A dolgozók motiváltan tartásához nagyon fontos a teljesítmény-adatok folyamatos vizualizációja is, amire szintén a BI lehet a leghatékonyabb eszköz. Az alábbi ábrán egy üzemi monitorra tervezett grafikon látható, ahol 3 skála segítségével mérik a dolgozók teljesítményét.

A fenti dashboard szintén egy gyártóüzemben, a dolgozók számára is látható monitorra készült. Segítségével egy brigád figyelemmel tudja kísérni az aktuális havi teljesítményét, ami – a számok alapján – kiszámítható módon, a hó végi prémiummal fog a zsebükben landolni.

Egy fémipari ügyfelünknél a premizálási rendszer is Excelekben történt 12 csapatnak a gyártásban. Mindegyiknek volt egy-egy Excel táblázata, amihez minden hónapban az ERP rendszerből kellett kivadászni a hozzá tartozó adatokat, plusz ebben voltak képletek is, amik alapján, ha beírták minden hónapban az adatokat, akkor megvolt a havi premizálási kimutatás.

Nagyon sok szempontot figyelt, ezért nagyon macerás volt a használata. Egy ember – akinek egyébként voltak még egyéb teendői is a cégben – egész hónapban ezekkel a kimutatásokkal foglalkozott. Ezt váltottuk ki a BI-al. A matematikai képleteket – amik alapján már korábban is számoltak bizonyos mutatókat – bevittük számított mezőkbe, amelyek egy része egyből az ERP-ből jött, így már nem csak hó végén lett meg az összkép, hanem akármelyik nap jól lehetett látni a részeredményeket is, mivel valós adatokkal számolt mindent.

Ez lehetővé tette a beavatkozást is: ha valami például nagyon rossznak bizonyul már mondjuk egy-két hét után az adott hónapban, nem kell várni egy hónapot, hogy kiderüljön az adott probléma. Ezek az adatok később az üzemi monitorokon is megjelentek, így folyamatosan látta minden csapat, hogy éppen pirosban, sárgában vagy már a zöldben jár.

Gyártócella automatizálás

Az alábbi videón egy pneumatikus rendszereket gyártó ügyfelünk gyártócella automatizálási projektjét mutatjuk be:

Összefoglaló

Amint a fenti példákból is látható, az Ipar 4.0 nemcsak Németországban és Japánban, innen nagyon messze lévő high-tech gyárakban lévő csillagháborús technikát jelent, hanem akár holnaptól egy kis- és középvállalkozás üzemében is megvalósítható dolgokat. Az Ipar 4.0 ugyanis digitalizációs forradalmat jelent, hogy az eddig különálló, önmagukban működő gépeket felszereljük szenzorokkal, majd a szenzorokból jövő adatokat feldolgozzuk üzleti intelligencia rendszerrel, a termelékenység növelésének lehetőségeit keresve. Mert a végén minden a számokról, nagyon sok pénz megtakarításáról, és nem elpazarlásáról szól.

A következő leckében is nagyon sok pénz megtakarításáról lesz szó, hiszen hol is tudna rengeteg pénz elfolyni, ha nem figyelünk oda: a készletgazdálkodásban! Megmutatom, hogy a mesterséges intelligencia hogyan tud éves szinten 100 milliót megtakarítani már egy 1,5 milliárdos forgalmú cégben is.